پیادهسازی نت پیشگیرانه (PM) در کارخانه – راهنمای کامل و عملی ۲۰۲۵ + چکلیست رایگان + نمونه واقعی امولسیفایر

اگر هنوز فقط وقتی دستگاه خراب میشود، تعمیرکار خبر میکنید، یعنی هر سال دهها تا صدها میلیون تومان پول سازمانتان به باد میرود.

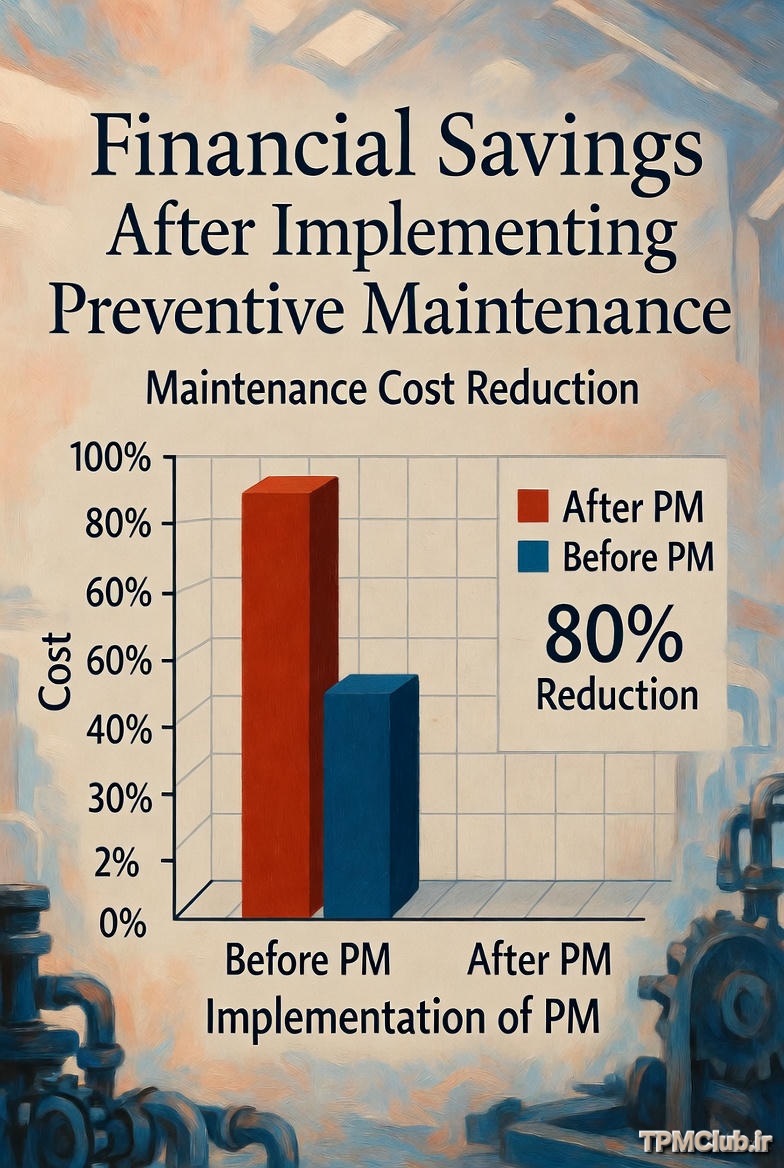

اما خبر خوب این است که با پیادهسازی نت پیشگیرانه (Preventive Maintenance یا PM) میتوانید این هزینهها را تا ۷۰٪ کاهش دهید، توقفات تولید را تقریباً صفر کنید و عمر تجهیزات را ۱۰ تا ۲۰ سال افزایش دهید.

در این مقاله (کاملترین مقاله فارسی موجود در حوزه نت پیشگیرانه)، دقیقاً به شما نشان میدهیم چگونه از صفر تا صد یک برنامه PM حرفهای بسازید — حتی اگر تا امروز هیچ تجربهای در این زمینه نداشته باشید.

نت پیشگیرانه چیست و چرا برای کارخانه شما حیاتی است؟

نت پیشگیرانه چیست و چرا برای کارخانه شما حیاتی است؟

نت پیشگیرانه (PM) یعنی انجام کارهای نگهداری و تعمیرات منظم و برنامهریزیشده قبل از وقوع خرابی، در حالی که دستگاه هنوز کار میکند.

تفاوت نت اصلاحی (Corrective) و نت پیشگیرانه (Preventive)

معیار | نت اصلاحی (واکنشی) | نت پیشگیرانه (فعال) |

زمان انجام کار | بعد از خرابی | قبل از خرابی |

هزینه متوسط هر خرابی | بسیار بالا (قطعات + توقف تولید) | بسیار پایین |

توقف تولید | غیرقابل پیشبینی و طولانی | تقریباً صفر |

عمر مفید تجهیزات | کوتاه | ۱۰-۳۰٪ افزایش |

ایمنی پرسنل | خطر بالا | بسیار بالا |

امکان برنامهریزی | ندارد | کاملاً دارد |

مزایای اثباتشده نت پیشگیرانه (منابع: Fiix, UpKeep, Limble 2024-2025)

- کاهش ۵۰-۷۰٪ هزینههای نگهداری و تعمیرات

- کاهش ۳۵-۴۵٪ توقفات غیرمنتظره تولید

- افزایش ۱۲-۲۵٪ بهرهوری کلی تجهیزات (OEE)

- افزایش ۱۰-۲۰ سال عمر مفید داراییها

- کاهش ۳۰٪ مصرف انرژی در برخی تجهیزات

- بهبود چشمگیر ایمنی و کاهش حوادث کاری

۷ گام کامل و عملی برای پیادهسازی نت پیشگیرانه در کارخانه (حتی اگر از صفر شروع کنید)

گام ۱: انتخاب هوشمند داراییها برای شروع برنامه PM

همه تجهیزات را یکجا وارد برنامه نکنید. ابتدا با ۲-۵ دارایی حیاتی شروع کنید.

همه تجهیزات را یکجا وارد برنامه نکنید. ابتدا با ۲-۵ دارایی حیاتی شروع کنید.

چکلیست انتخاب دارایی (از خودتان بپرسید)

سؤال خیر → اولویت پایین بله → اولویت بالا |

✓ آیا خرابی این دستگاه باعث توقف کل خط میشود؟ |

✓ هزینه تعمیر/تعویض آن بالای ۵۰ میلیون تومان است؟ |

✓ آیا نیاز به نگهداری منظم دارد (OEM توصیه کرده)؟ |

✓ سابقه خرابی مکرر در ۱۲ ماه گذشته دارد؟ |

مثال واقعی: در یک کارخانه فرآوری گوشت، امولسیفایر (میکروکاتر) انتخاب شد چون:

خرابی = توقف کامل خط

هزینه سالانه تعمیرات ≈ ۲۰۰ میلیون تومان

نیاز به نگهداری روزانه و هفتگی

گام ۲: جمعآوری اطلاعات و ساخت چکلیست PM (مهمترین گام)

منابع اطلاعاتی معتبر (به ترتیب اولویت):

منابع اطلاعاتی معتبر (به ترتیب اولویت):

1- دفترچه راهنمای سازنده (OEM) → مهمترین منبع

2- تاریخچه خرابیهای ۲۴ ماه گذشته

3- مصاحبه با تکنسینها و اپراتورها

4- استانداردهای صنعت (مثلاً ISO 55000)

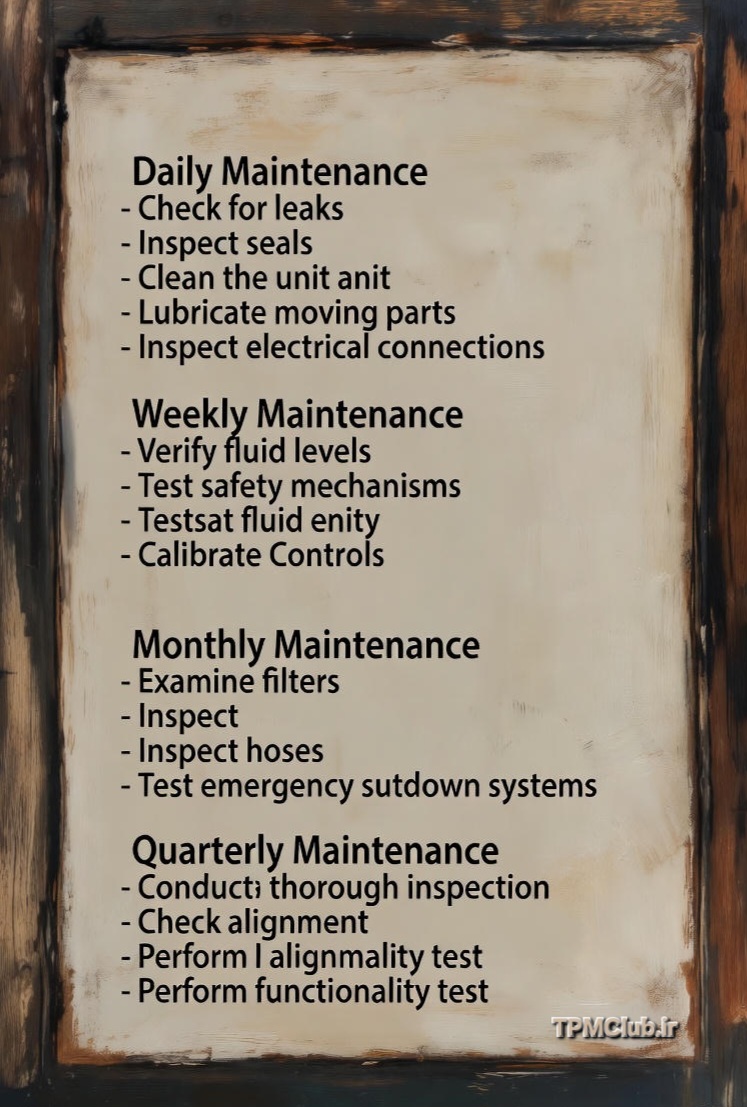

چکلیست کامل نگهداری پیشگیرانه امولسیفایر (بر اساس OEM واقعی)

ردیف | وظیفه نگهداری پیشگیرانه | توضیحات مفصل | فرکانس | مسئول |

1 | بررسی سرهای چاقو (Knife Heads) | مجموعه برش را خارج کنید، سایش و ترک را چک کنید | روزانه | تکنسین |

2 | گریسکاری نوک گریسنیر شفت (Shaft Seal) | از گریس غذایی استفاده شود | ۲ بار در هفته | تکنسین |

3 | گریسکاری محفظه برش | طبق دفترچه، مقدار دقیق مشخص است | هفتگی | تکنسین |

4 | چک کردن نشتی شفت | نشتی = تعویض فوری سیل | هفتگی | تکنسین |

5 | تعویض صفحات سوراخدار | بر اساس ساعت کارکرد یا سایش | ماهانه یا ۲۰۰۰ ساعت | تکنسین |

6 | بررسی و تعویض اورینگها و سیلها | بررسی ترک، پارگی، خشکی | هر ۳ ماه | تکنسین |

7 | چک کردن اتصالات پیچ و مهره | سفت کردن با گشتاور مشخص | هر ۳ ماه | تکنسین |

8 | تمیزکاری کامل دستگاه | شستشوی CIP + ضدعفونی | روزانه/پس از شیفت | اپراتور |

گام ۳: انتخاب و پیادهسازی سیستم CMMS (بدون آن موفق نمیشوید!)

اکثر پروژههای PM بدون CMMS بعد از ۶ ماه شکست میخورند.

اکثر پروژههای PM بدون CMMS بعد از ۶ ماه شکست میخورند.

چرا CMMS ضروری است؟

قابلیت | بدون CMMS (اکسل) | با CMMS حرفهای |

برنامهریزی خودکار PM | ✗ | ✓ |

ارسال نوتیفیکیشن موبایل/ایمیل | ✗ | ✓ |

ثبت خودکار سابقه و عکس | ✗ | ✓ |

گزارشگیری لحظهای KPI | ✗ | ✓ |

مدیریت موجودی قطعات یدکی | ✗ | ✓ |

توصیه ما: نرمافزار CMMS ایرانی TPMClub که مخصوص کارخانههای ایرانی طراحی شده و در کمتر از ۶۰ روز راهاندازی میشود.

گام ۴: آموزش و فرهنگسازی تیم نگهداری

تکنسینها معمولاً در ابتدا مقاومت میکنند. راهحل:

- نشان دهید PM = کمتر تماس شبانه و آخر هفته

- پاداش برای تکمیل ۱۰۰٪ وظایف PM

- آموزش عملی در محل با چکلیستهای تصویری

گام ۵: اجرای پایلوت ۹۰ روزه

فقط روی ۲-۳ دستگاه شروع کنید → نتایج را اندازهگیری کنید → گزارش ROI تهیه کنید.

گام ۶: پایش، تحلیل و بهینهسازی مداوم

گام ۶: پایش، تحلیل و بهینهسازی مداوم

هر ماه این گزارشها را چک کنید:

شاخص (KPI) | هدف ایدهآل | وضعیت فعلی شما |

درصد تکمیل PM | بالای ۹۵٪ | |

تعداد خرابیهای اصلاحی | کاهش ۷۰٪ | |

MTBF (میانگین زمان بین خرابی) | افزایش ۳۰۰٪ | |

هزینه نگهداری به ازای هر تن محصول | کاهش ۵۰٪ |

گام ۷: گسترش به کل کارخانه + حرکت به سمت Predictive Maintenance

بعد از موفقیت پایلوت، برنامه را به تمام ۱۰۰-۲۰۰-۵۰۰ دارایی گسترش دهید.

مثال ۱۰۰٪ واقعی: کاهش ۱۶۸ میلیون تومان هزینه در یک کارخانه با PM روی امولسیفایر

وضعیت قبل از PM:

وضعیت قبل از PM:

- ۴-۶ خرابی بزرگ در سال

- هر خرابی = ۴۸ ساعت توقف + ۳۰-۴۰ میلیون هزینه

- مجموع هزینه سالانه ≈ ۲۰۰ میلیون تومان

اقدامات انجامشده:

- پیادهسازی چکلیست OEM در CMMS

- گریسکاری منظم + تعویض بهموقع صفحات

- آموزش تکنسینها

نتیجه پس از ۱۲ ماه:

- تعداد خرابیهای بزرگ → صفر

- هزینه نگهداری → ۳۲ میلیون تومان

- صرفهجویی سالانه → ۱۶۸ میلیون تومان

- ROI → ۶۲۰٪

چطور مدیریت ارشد را در ۱۵ دقیقه متقاعد کنیم؟ (اسلاید آماده!)

اسلاید ۱: مشکل فعلی

- هزینه نگهداری سال گذشته: X میلیون تومان

- توقفات غیرمنتظره: Y ساعت

- حوادث کاری ناشی از خرابی: Z مورد

اسلاید ۲: راهحل پیشنهادی

- پیادهسازی نت پیشگیرانه + CMMS

- شروع با ۳ دستگاه حیاتی

- پایلوت ۹۰ روزه

اسلاید ۳: محاسبه دقیق ROI (نمونه واقعی)

مورد | قبل از PM | بعد از PM | صرفهجویی سالانه |

تعداد خرابی | ۵ | ۰ | |

هزینه متوسط هر خرابی | ۳۵ میلیون | — | ۱۷۵ میلیون |

هزینه اجرای PM + CMMS | — | ۱۵ میلیون | |

صرفهجویی خالص | — | — | ۱۶۰ میلیون |

ROI | — | — | ۹۵۰٪ |

مدیریت معمولاً بعد از دیدن این اسلاید، همان لحظه بودجه را تأیید میکند.

اشتباهات مرگبار در پیادهسازی نت پیشگیرانه (که ۸۰٪ کارخانهها مرتکب میشوند)

اشتباهات مرگبار در پیادهسازی نت پیشگیرانه (که ۸۰٪ کارخانهها مرتکب میشوند)

1- شروع با همه تجهیزات یکجا

2- استفاده از اکسل به جای CMMS

3- عدم آموزش تکنسینها

4- تعیین فرکانسهای اشتباه (بیش از حد یا کمتر از حد)

5- عدم پایش و بهینهسازی مداوم

6- عدم ثبت دقیق کارها و عکس

7- عدم محاسبه ROI و گزارش به مدیریت

چکلیست رایگان ۳۰ روزه برای شروع نت پیشگیرانه

- [ ] روز ۱-۵: انتخاب ۳ دارایی حیاتی

- [ ] روز ۶-۱۰: استخراج چکلیست از OEM

- [ ] روز ۱۱-۱۵: مصاحبه با تکنسینها

- [ ] روز ۱۶-۲۰: انتخاب و راهاندازی CMMS

- [ ] روز ۲۱-۳۰: اجرای پایلوت و ثبت اولین PMها

نتیجهگیری: نت پیشگیرانه دیگر یک «گزینه» نیست، یک «الزام رقابتی» است

در سال ۲۰۲۵، کارخانهای که هنوز واکنشپذیر کار میکند، در برابر رقبای دارای PM شانس بقا ندارد.

در سال ۲۰۲۵، کارخانهای که هنوز واکنشپذیر کار میکند، در برابر رقبای دارای PM شانس بقا ندارد.

اگر آمادهاید:

- هزینه نگهداری را تا ۷۰٪ کاهش دهید

- توقفات را تقریباً صفر کنید

- عمر تجهیزات را دو برابر کنید

همین امروز با تیم TPMClub.ir تماس بگیرید.

ما در کمتر از ۶۰ روز سیستم CMMS + برنامه کامل PM را برای کارخانه شما راهاندازی میکنیم — با گارانتی کاهش حداقل ۴۰٪ هزینه در سال اول.

دیدگاه خود را بنویسید